1.डायमंड सॉ ब्लेड मॅट्रिक्स बाईंडरमधील प्रत्येक घटकाची भूमिका काय आहे?

तांब्याची भूमिका: तांबे आणि तांबे आधारित मिश्र धातु हे मेटल बाईंडर डायमंड टूल्समध्ये सर्वात जास्त वापरले जाणारे धातू आहेत, ज्यामध्ये इलेक्ट्रोलाइटिक कॉपर पावडर सर्वात जास्त वापरली जाते.तांबे आणि तांबे आधारित मिश्रधातूंचा वापर मोठ्या प्रमाणावर केला जातो कारण तांबे आधारित बाइंडरमध्ये समाधानकारक सर्वसमावेशक गुणधर्म असतात: कमी सिंटरिंग तापमान, चांगली फॉर्मेबिलिटी आणि सिंटरेबिलिटी आणि इतर घटकांसह मिसळण्याची क्षमता.जरी तांबे हिरे फारच ओले करत असले तरी, काही घटक आणि तांबे मिश्र धातु त्यांच्या हिऱ्यासाठी ओलेपणा लक्षणीयरीत्या सुधारू शकतात.तांबे आणि कार्बाइड तयार करणारे Cr, Ti, W, V, Fe या घटकांपैकी एक घटक तांबे मिश्रधातू बनवण्यासाठी वापरला जाऊ शकतो, ज्यामुळे हिऱ्यांवरील तांबे मिश्रधातूंचा ओलावा कोन मोठ्या प्रमाणात कमी होऊ शकतो.लोहामध्ये तांब्याची विद्राव्यता जास्त नसते.लोखंडात जास्त तांबे असल्यास, ते उष्णतेची कार्यक्षमता झपाट्याने कमी करते आणि सामग्री क्रॅक करते.तांबे निकेल, कोबाल्ट, मँगनीज, कथील आणि झिंकसह विविध घन द्रावण तयार करू शकतात, ज्यामुळे मॅट्रिक्स धातू मजबूत होते.

कथीलचे कार्य: कथील हा एक घटक आहे जो द्रव मिश्रधातूंच्या पृष्ठभागावरील ताण कमी करतो आणि हिऱ्यांवरील द्रव मिश्रधातूंचा ओलावा कोन कमी करण्याचा प्रभाव असतो.हा एक घटक आहे जो हिऱ्यांवरील बंधित धातूंचे ओले होणे सुधारतो, मिश्रधातूंचा वितळण्याचा बिंदू कमी करतो आणि दाबण्याची सुरूपता सुधारतो.त्यामुळे Sn मोठ्या प्रमाणावर चिकटवस्तूंमध्ये वापरला जातो, परंतु त्याच्या मोठ्या विस्तार गुणांकामुळे त्याचा वापर मर्यादित आहे.

झिंकची भूमिका: डायमंड टूल्समध्ये, Zn आणि Sn मध्ये कमी वितळण्याचा बिंदू आणि चांगली विकृतता यांसारख्या अनेक समानता आहेत, तर Zn हिऱ्याची ओलेपणा बदलण्यात Sn सारखी चांगली नाही.Zn धातूचा बाष्प दाब खूप जास्त आहे आणि ते गॅसिफिकेशन करणे सोपे आहे, म्हणून डायमंड टूल बाइंडरमध्ये वापरल्या जाणाऱ्या Zn च्या प्रमाणात लक्ष देणे आवश्यक आहे.

ॲल्युमिनियमची भूमिका: मेटल ॲल्युमिनियम एक उत्कृष्ट प्रकाश धातू आणि एक चांगला डीऑक्सिडायझर आहे.800 ℃ वर, अल ऑन डायमंडचा ओलावा कोन 75 ° आहे, आणि 1000 ℃ वर, ओलावणारा कोन 10 ° आहे.डायमंड टूल्सच्या बाईंडरमध्ये ॲल्युमिनियम पावडर जोडल्याने मॅट्रिक्स मिश्र धातुमध्ये कार्बाइड फेज Ti Å AlC आणि इंटरमेटॅलिक कंपाऊंड TiAl तयार होऊ शकते.

लोखंडाची भूमिका: बाइंडरमध्ये लोहाची दुहेरी भूमिका असते, एक म्हणजे हिऱ्यांसह कार्ब्युराइज्ड कार्बाइड तयार करणे आणि दुसरे म्हणजे मॅट्रिक्स मजबूत करण्यासाठी इतर घटकांसह मिश्रधातू.लोखंड आणि हिऱ्याची ओलेपणा तांबे आणि ॲल्युमिनियमपेक्षा चांगली आहे आणि लोखंड आणि हिऱ्यातील चिकटपणा कोबाल्टपेक्षा जास्त आहे.जेव्हा Fe आधारित मिश्रधातूंमध्ये योग्य प्रमाणात कार्बन विरघळला जातो, तेव्हा ते त्यांच्या हिऱ्यांशी जोडण्यासाठी फायदेशीर ठरेल.Fe आधारित मिश्रधातूंनी हिऱ्यांचे मध्यम कोरीव केल्याने बाँड आणि डायमंडमधील बॉन्डिंग फोर्स वाढू शकते.फ्रॅक्चर पृष्ठभाग गुळगुळीत आणि उघडे नाही, परंतु मिश्रधातूच्या थराने झाकलेले आहे, जे वर्धित बंधन शक्तीचे लक्षण आहे.

कोबाल्टची भूमिका: Co आणि Fe संक्रमण गटातील घटकांशी संबंधित आहेत आणि अनेक वैशिष्ट्ये समान आहेत.Co विशिष्ट परिस्थितीत हिऱ्यासह कार्बाइड Co ₂ C बनवू शकते, तसेच हिऱ्याच्या पृष्ठभागावर अत्यंत पातळ कोबाल्ट फिल्म पसरवते.अशा प्रकारे, Co आणि डायमंडमधील अंतर्गत इंटरफेसियल तणाव कमी करू शकतो, आणि लिक्विड टप्प्यात डायमंडला महत्त्वपूर्ण चिकटून काम करतो, ज्यामुळे ते एक उत्कृष्ट बाँडिंग सामग्री बनते.

निकेलची भूमिका: डायमंड टूल्सच्या बाईंडरमध्ये, नी हा एक अपरिहार्य घटक आहे.Cu आधारित मिश्रधातूंमध्ये, Ni ची जोडणी Cu सह अमर्यादपणे विरघळू शकते, मॅट्रिक्स मिश्र धातु मजबूत करू शकते, कमी वितळण्याच्या बिंदूतील धातूचे नुकसान कमी करू शकते आणि कडकपणा वाढवू शकते आणि प्रतिकारशक्ती वाढवू शकते.Fe मिश्र धातुंमध्ये नी आणि क्यू जोडल्याने सिंटरिंग तापमान कमी होऊ शकते आणि हिऱ्यांवरील बंधित धातूंचे थर्मल गंज कमी होऊ शकते.Fe आणि Ni चे योग्य संयोजन निवडल्याने हिऱ्यांवरील Fe आधारित बाईंडरची होल्डिंग पॉवर मोठ्या प्रमाणात सुधारू शकते.

मँगनीजची भूमिका: मेटल बाइंडरमध्ये, मँगनीजचा लोहासारखाच प्रभाव असतो, परंतु त्यात मजबूत पारगम्यता आणि डीऑक्सीजनेशन क्षमता असते आणि ते ऑक्सिडेशनसाठी प्रवण असते.Mn चे अतिरिक्त प्रमाण सामान्यतः जास्त नसते, आणि मुख्य विचार म्हणजे सिंटरिंग अलॉयिंग दरम्यान डीऑक्सिडेशनसाठी Mn वापरणे.उर्वरित Mn मिश्रधातूमध्ये भाग घेऊ शकतात आणि मॅट्रिक्स मजबूत करू शकतात.

क्रोमियमची भूमिका: मेटल क्रोमियम हा एक मजबूत कार्बाइड तयार करणारा घटक आहे आणि मोठ्या प्रमाणात वापरला जाणारा घटक देखील आहे.डायमंड ग्रूव्ह सॉ ब्लेड मॅट्रिक्समध्ये, ध्वनी क्षीणन प्रभावासाठी पुरेसे क्रोमियम आहे, जे Cr च्या सक्रियकरण उर्जेशी संबंधित आहे.Cu आधारित मॅट्रिक्समध्ये Cr ची थोडीशी मात्रा जोडल्याने तांबे आधारित मिश्रधातूचा हिऱ्यावर ओलावणारा कोन कमी होऊ शकतो आणि तांबे आधारित मिश्रधातूची डायमंडशी जोडण्याची ताकद सुधारू शकते.

टायटॅनियमची भूमिका: टायटॅनियम हा एक मजबूत कार्बाइड तयार करणारा घटक आहे जो ऑक्सिडाइझ करणे सोपे आणि कमी करणे कठीण आहे.ऑक्सिजनच्या उपस्थितीत, Ti प्राधान्याने TiC ऐवजी TiO2 व्युत्पन्न करते.टायटॅनियम धातू ही एक चांगली संरचनात्मक सामग्री आहे ज्यामध्ये मजबूत ताकद असते, उच्च तापमानात कमी ताकद कमी होते, उष्णता प्रतिरोधकता, गंज प्रतिरोधकता आणि उच्च वितळण्याचा बिंदू असतो.संशोधनात असे दिसून आले आहे की डायमंड सॉ ब्लेड मॅट्रिक्समध्ये योग्य प्रमाणात टायटॅनियम जोडणे सॉ ब्लेडचे सेवा जीवन सुधारण्यासाठी फायदेशीर आहे.

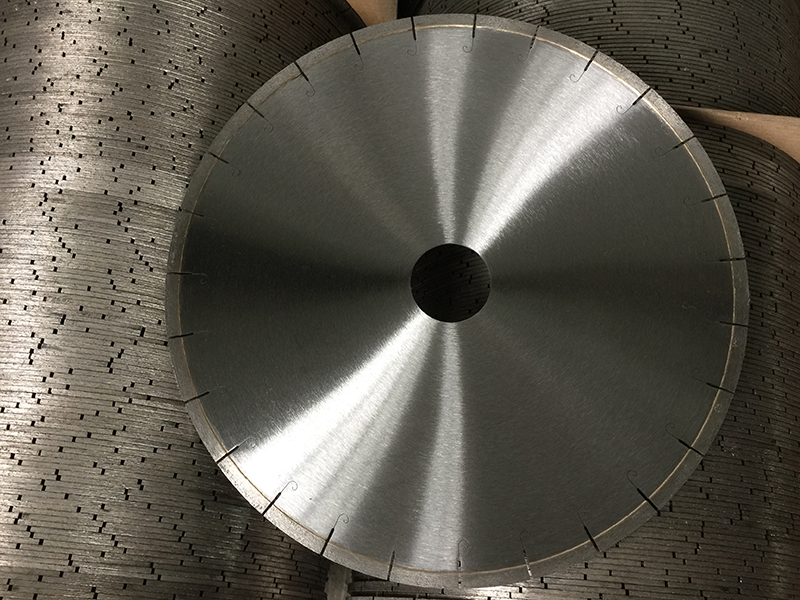

2.कटिंग स्टोनशी सॉ ब्लेड बॉडी का जुळली पाहिजे?

सॉ ब्लेड कटिंग प्रक्रियेदरम्यान खडकाचे तुकडे करण्याच्या मुख्य पद्धती म्हणजे फ्रॅक्चरिंग आणि क्रशिंग, तसेच मोठ्या आकाराचे कातरणे आणि विखंडन, पृष्ठभाग पीसणे याद्वारे पूरक.सेरेटेड वर्किंग पृष्ठभाग असलेला हिरा जो कटिंग टूल म्हणून काम करतो.त्याची कटिंग एज एक्सट्रूझन एरिया आहे, कटिंग एरिया काठाच्या समोर आहे आणि ग्राइंडिंग एरिया मागील काठावर आहे.हाय-स्पीड कटिंग अंतर्गत, डायमंड कण मॅट्रिक्सच्या समर्थनावर कार्य करतात.दगड कापण्याच्या प्रक्रियेदरम्यान, एकीकडे, घर्षणामुळे निर्माण होणाऱ्या उच्च तापमानामुळे हिऱ्याचे ग्राफिटायझेशन, विखंडन आणि अलिप्तपणा होतो;दुसरीकडे, मॅट्रिक्स खडक आणि खडक पावडरच्या घर्षण आणि क्षरणाने परिधान केले जाते.म्हणून, सॉ ब्लेड आणि खडक यांच्यातील अनुकूलतेचा मुद्दा हा डायमंड आणि मॅट्रिक्समधील पोशाख दराचा मुद्दा आहे.सामान्यपणे काम करणाऱ्या साधनाचे वैशिष्ट्य म्हणजे हिऱ्याचे नुकसान मॅट्रिक्सच्या पोशाखांशी जुळते, हिऱ्याला कटिंग एज सामान्य स्थितीत ठेवते, अकाली अलिप्तपणा किंवा गुळगुळीत आणि निसरडा हिरा पीसत नाही, याची खात्री करून त्याचा ग्राइंडिंग प्रभाव पूर्णपणे वापरला जातो. ऑपरेशन दरम्यान, परिणामी अधिक हिरे किंचित फ्रॅक्चर आणि जीर्ण अवस्थेत असतात.जर निवडलेल्या हिऱ्याची ताकद आणि प्रभाव प्रतिरोधकता खूप कमी असेल, तर ते "दाढी" ची घटना घडवून आणेल आणि साधनाचे आयुष्य कमी होईल आणि निष्क्रियता तीव्र असेल आणि करवत देखील हलणार नाही;अत्याधिक उच्च शक्तीचे अपघर्षक कण निवडल्यास, अपघर्षक कणांची कटिंग धार सपाट अवस्थेत दिसून येईल, परिणामी कटिंग फोर्समध्ये वाढ होते आणि प्रक्रियेची कार्यक्षमता कमी होते.

(1) जेव्हा मॅट्रिक्सचा परिधान वेग हिऱ्याच्या वेगापेक्षा जास्त असतो, तेव्हा तो जास्त प्रमाणात हिरा कापून आणि अकाली अलिप्तपणाकडे नेतो.सॉ ब्लेड बॉडीचा पोशाख प्रतिरोध खूप कमी आहे आणि सॉ ब्लेडचे आयुष्य कमी आहे.

(२) जेव्हा मॅट्रिक्सची परिधान गती हिऱ्याच्या वेगापेक्षा कमी असते, तेव्हा डायमंड कटिंग एज घातल्यानंतर नवीन हिरा सहज उघड होत नाही, सेरेशन्समध्ये कटिंग एज नसते किंवा कटिंग एज खूपच कमी असते, सीरेशन्स निष्क्रिय होतात, कटिंगची गती कमी असते आणि कट बोर्ड पडणे सोपे होते, ज्यामुळे प्रक्रियेच्या गुणवत्तेवर परिणाम होतो.

(३) जेव्हा मॅट्रिक्सचा पोशाख वेग हिऱ्याच्या परिधान वेगाच्या बरोबरीचा असतो, तेव्हा ते कापलेल्या दगडासह मॅट्रिक्सची सुसंगतता दर्शवते.

पोस्ट वेळ: ऑगस्ट-11-2023